Станы. Прокатные станы. Прокатные станы Стан холодной прокатки листа

Сравнивая два одинаковых образца из стали, полученных разными способами, нельзя однозначно сказать, какой из них лучше. Но с учетом специфики применения металлических изделий (будь то лист или пруток) в каждом конкретном случае следует понимать, какие свойства приобретает сплав при той или иной прокатке заготовок («слябов»). Это нужно не только для того, чтобы сделать оптимальный выбор и не переплачивать за продукцию (особенно если производится закупка большой партии).

Порой разница между горячекатаными и холоднокатаными изделиями – принципиальная.

Информация, представленная в данной статье, будет интересна рядовому потребителю и однозначно поможет принять правильное решение. Но и профессионалу нелишне ознакомиться с предлагаемым материалом, так как всегда полезно периодически освежать память.

Главное различие в способах проката – в температуре, при которой производится обработка заготовок. При горячем она превышает 920 ºС (1700 ºF). Холодный прокат производится в более щадящем режиме, и температура существенно ниже значения (иногда на уровне комнатной), при котором происходит рекристаллизация конкретного металла (сплава).

Примечаниe

Рекристаллизация – процесс, при котором образуются и растут зерна (гранулы) равноосные. Происходит при значительном повышении температуры и меняет структуру материала, который приобретает иные свойства.

Особенности проката

Горячий

- Металл (сплав) легче поддается обработке, поэтому при таком способе проката можно получить более тонкие листы или пруток меньшего сечения.

- Для изготовления изделий методом горячего проката в основном используется низкосортная, более дешевая сталь.

- Существует необходимость дальнейшей обработки изделий, так как нередко они покрыты окалиной.

- Геометрия горячекатаных образцов строгостью не отличается (например, неровности по углам листов, неравномерность толщины), так как невозможно точно просчитать пределы деформации при охлаждении металла.

Расчет массы горячекатаного и холоднокатного листа по ГОСТ 19903-90, 19904-90:

- Армирующие (усиливающие).

- Несущие (фундаментные).

Холодный

- Такой способ проката позволяет точно выдержать заданные размеры изделий.

- Поверхность получаемых образцов – более гладкая, ровная, поэтому их последующая обработка сводится к минимуму (а порой и вовсе не требуется).

- Металл холоднокатаный становится более твердым и прочным (на изгиб, растяжение, разрыв) с однородной структурой по всей площади.

- На производство идет .

- Более высокое качество холоднокатаного проката повышает его стоимость.

Вывод

Если на первом месте – стоимость проката, то предпочтение следует отдать горячему. Когда же определяющим фактором является внешний вид, прочность, качество, то следует приобретать холоднокатаные образцы.

Прокатный стан - комплекс оборудования, в котором происходит пластическая деформация металла между вращающимися валками. В более широком значении - система машин, выполняющая не только прокатку, но и вспомогательные операции: транспортирование исходной заготовки со склада к нагревательным печам и к валкам стана, передачу прокатываемого материала от одного калибра к другому, кантовку, транспортирование металла после прокатки, резку на части, маркировку или клеймение, правку, упаковку, передачу на склад готовой продукции и др.

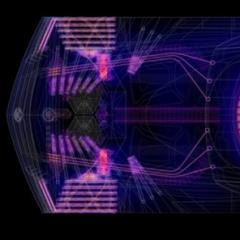

Элементы главной линии стана холодной прокатки (СХП)

Главная линия листовых станов холодной прокатки в общем случае состоит из тех же элементов, что и листовых станов горячей прокатки: рабочая клеть, станины, прокатные валки, шпиндели, шестеренная клеть, коренная муфта, редуктор, моторная муфта, электродвигатель.

На станах холодной прокатки применяют как индивидуальный, так и групповой привод валков, причем как рабочих, так и опорных и промежуточных, в зависимости от типа стана и его сортамента. Наибольшее распространение получила схема индивидуального привода валков. Применение его позволяет сократить число типов электродвигателей и выбрать оптимальное передаточное отношение по клетям НСХП. В случае применения индивидуального привода валков шестеренная клеть отсутствует, а крутящий момент от двигателя передается через комбинированный редуктор. Как правило, на комбинированных редукторах передаточное число 1:1 не применяют.

Для высокоскоростных СХП применяют зубчатые шпиндельные соединения с бочкообразным профилем зуба. Наибольший угол перекоса при полном рабочем крутящем моменте для такого соединения составляет 10-30° (при перевалках валков до 2°).

Так же станы холодной прокатки имеют шпиндельное соединение, состоящее из двух зубчатых втулок, посаженных на конце валов комбинированного редуктора; двух обойм, соединяющих втулки; четырех втулок, посаженных на валы шпинделей; двух валов; двух полумуфт, надетых на концы рабочих валков; уравновешивающего устройства (используют только во время перевалок рабочих валков для их фиксации).

В качестве главных муфт на СХП используют зубчатые муфты с бочкообразным зубом. Они состоят из двух втулок и двух обойм, соединенных по разъёму горизонтально расположенными болтами.

Конструкцию рабочих клетей определяет, главным образом, сортамент прокатываемых полос, характер работы и число валков. Для станов холодной прокатки листовой продукции применяют четырехвалковые клети. Рабочие валки устанавливают в роликовых подшипниках с коническими четырехрядными роликами. Сила прокатки воспринимается рабочими валками, передается на бочки опорных валков, далее на шейки ГНУ. Подушки этих рабочих валков не контактируют с подушками опорных валков, поэтому упругие деформации рабочих валков в вертикальной плоскости происходят по схеме балки на упругих основаниях.

ГНУ обеспечивает большую точность отработки управляющих воздействий за счет исключение люфтов и упруго закручивания нажимного винта при вращении его под нагрузкой, характерных для электромеханических НУ. Кроме того, ГНУ имеет малый износ, высокую надежность и простоту обслуживания. Оно более компактно и менее металлоемко, что позволяет сделать рабочую клеть компактной и повысить её жесткость. ГНУ, расположенное вверху, удобнее и на 10-15 % дешевле устройств, расположенных под нижней подушкой опорного валка.

Сортаментом продукции станов холодной прокатки является тонкая полоса в рулонах и лист толщиной менее 1,5 мм, тонкий лист с точными размерами по толщине и ширине, и наконец, тонкий лист с заданными механическими свойствами. На станах холодной прокатки в качестве заготовки используют горячекатаные рулоны толщиной до 6,0 мм, поступающие с широкополосного стана горячей прокатки. На поверхности горячекатаного подката при нагреве образуется окалина, нарушающая стабильное течение прокатки и разрушающая валки. Поэтому первой операцией перед прокаткой полосы является травление в специальных кислотных растворах.

Для повышения производительности станов концы рулонов горячекатаной заготовки непрерывно свариваются между собой, что обеспечивает непрерывность травления в травильных агрегатах и при последующих обработках на станах, в машинах очистки, отжига, резки и т. п. Для снятии внутренних напряжений и получения необходимой структуры после холодной прокатки применяют отжиг. Предварительно для получения качественной поверхности полосу подвергают электролитической очистке в щелочных растворах. Также применяется прокатка с небольшими обжатиями - дрессировка, повышающая уровень механических свойств и штампуемости полосы.

Холодная прокатка рулонной полосы осуществляется в непрерывных трех-, четырех-, пяти- и шестиклетевых и реверсивных четырехвалковых и многовалковых станах.

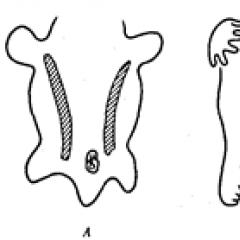

Рисунок 1 - Схемы станов холодной прокатки

На рисунки 1, а показана схема непрерывного стана холодной прокатки с неменяющимся направлением прокатки. Лента с разматывателя 1 проходит через несколько клетей 2 и наматывается на моталке 3. Измеритель натяжения 4 следит за натяжением полосы. В случае реверсивного стана (рисунок 1, б ) направление прокатки меняется за счет изменения направления вращения разматывателя 1, валков 2 и моталки 3. В указанных станах применен индивидуальный привод каждой клети.

Цех холодной прокатки с реверсивным пятиклетевым четырехвалковым станом 1700 (рисунок 2) предназначен для прокатки листов и полос в рулонах толщиной 0,4-2,0 мм и шириной до 1550 мм из стали с временным сопротивлением до 650 МПа (горячекатаная полоса толщиной до 6,0 мм и шириной до 1550 мм). К непрерывному травильному агрегату горячекатаные полосы поступают в рулонах массой до 23 т. На стане рулон цепным транспортером 1 подается на наклонный стол 2, где с помощью подъемной тележки 3 он перекатывается на подъемный стол. Подъемный стол перемещается вправо и устанавливает рулон по оси разматывателя. После зажима рулона в разматывателе его конец отгибается скребковым отгибателем 5. Минуя левую моталку 6 , конец рулона заводится в первую клеть 7 и после выхода из последней клети заводится в захватное устройство моталки 6. Начинается прокатка рулона. Для дальнейшей прокатки изменяется вращение валков клети на обратное; моталки заменяются разматывателями. После окончании прокатки готовый рулон взвешивается, маркируется и обвязывается. Затем рулон вилочным снимателем с помощью подъемника рулонов 8 передается на склад (стеллаж) готовой продукции.

Рисунок 2 - Реверсивный четырехвалковый пятиклетевой стан 500/1300×1700 холодной прокатки

Рисунок 2 - Реверсивный четырехвалковый пятиклетевой стан 500/1300×1700 холодной прокатки Непрерывный стан 2000 состоит из пяти клетей 630/1600 х 2000. Загрузочное устройство стана состоит из шагового транспортера на пять рулонов, с которого тележка подъема вертикально перемещает и подает рулон на ось разматывателя. Здесь же расположены тянуще-правильные ролики для центрования полосы и создания заднего натяжения. После зажима рулона в разматывателе конец ленты заводится в первую клеть и далее перемещается до выхода из последней клети. Затем конец ленты зажимается в приемной моталке. Все рабочие клети имеют одинаковую конструкцию. Рабочие валки установлены на конических четырехрядных подшипниках, опорные валки - на ПЖТ в комбинации с двухрядными коническими роликоподшипниками. Диаметр нажимного винта 560 мм. Для регулирования точности толщины полосы все клети снабжены механизмом противоизгиба. Привод клети образуют два двигателя и редуктор.

Диаметр и конструкция барабана моталки зависит от толщины листа. При прокатке ленты толщиной свыше 1,5 мм используется барабанная моталка с захватной щелью и зажимом конца полосы. Непрерывность процесса прокатки обеспечивает стыкосварочное устройство осуществляющее постоянную сварку нового рулона с рулоном, находящимся в процессе прокатки. В момент сварки при неподвижных барабанах «питание» стана осуществляется выборкой полосы из петлевого аккумулятора.

Стан оборудован месдозами для измерения усилия прокатки, усилия на нажимных винтах, измерителями температуры и давления масла. Готовые рулоны обвязываются, взвешиваются, отжигаются и отправляются на склад готовой продукции, а также к правильной машине или в отделение отжига. В отделении отделки используются ножницы для обрезки боковых кромок листов. После обрезки рулон пропускается через 13-ти или 17-ти роликовую правильную машину. Для правки могут использоваться правильные машины с растяжением. После этого листы маркируют, промасливают и транспортируют на склад готовой продукции.

Стальной холоднокатаный лист, получаемый в процессе холодной прокатки, характеризуется высоким качеством поверхности и точностью геометрических размеров. Подобная прокатка рекомендована при обработке листов малой толщины.

1 Лист холоднокатаный – ГОСТ и общие сведения

Холодная прокатка используется в тех случаях, когда требуется получить тонкие (менее 1 миллиметра) и высокоточные по параметрам листы и полосы стали, что недостижимо при применении горячекатаной технологии. Также прокат в холодном состоянии обеспечивает высокое качество физико-химических характеристик и отделки поверхности изделия.

Указанные достоинства обуславливают активное использование данного вида тонколистового проката и в цветной, и в черной металлургии наших дней (примерно половина тонколистового проката сейчас – это именно холоднокатаные листы).

Недостатком такой схемы является то, что она намного более энергоемка, нежели горячая прокатка. Вызвано это явлением наклепа (иначе говоря – деформации) стали в процессе проката, снижающего пластичные параметры конечного продукта. Для их восстановления приходится дополнительно осуществлять отжиг металла. Кроме того, описанный тип проката имеет технологию с немалым количеством различных переделов, для выполнения которых требуется использовать многообразное и технически сложное оборудование.

В цветной металлургии холоднокатаный процесс незаменим для выпуска медных, полос и лент малой толщины. Чаще же всего он применяется для обработки конструкционных низкоуглеродистых сталей шириной до 2300 мм и толщиной не более 2,5 мм, без которых не может обойтись современное автомобилестроение. Прокаткой холодного типа производят практически все виды жести, а также:

- конструкционные низколегированные стали (в частности, трансформаторная и динамная электротехническая и нержавеющая сталь) – 45, 40Х, 09Г2С, 20, 65Г, 08кп, 08пс и др.;

- кровельные листы;

- травленый и отожженный декапир (металл для изготовления эмалированных изделий).

Согласно ГОСТ 9045–93, 19904–90 и 16523–97 тонколистовая продукция делится на различные типы в зависимости от:

- плоскостности: ПВ – высокая, ПО – особо высокая, ПН – нормальная, ПУ – улучшенная;

- точности: ВТ – высокая, АТ – повышенная, БТ – нормальная;

- качеству поверхности: высокая и особо высокая, а также повышенная отделка;

- виду кромки: О – обрезная, НО – необрезная;

- виду отпуска потребителям: в рулонах и в листах.

2 Как изготавливается холоднокатаный листовой прокат?

Такой прокат получают из (их толщина может достигать 6 мм, минимум – 1,8 мм), которые подаются в рулонах на участок холодной прокатки. Исходный материал на своей поверхности имеет оксиды (окалину). Их требуется удалять в обязательном порядке, так как оксиды снижают качество поверхности х/к листа за счет вдавливания в него. Также окалина вызывает ранний выход из строя прокатных валков. Понятно, что первым этапом технологической операции выпуска холодного проката становится удаление с горячекатаных листов этой самой окалины по одной из двух методик:

- механической: суть метода заключается в применении дробеструйной обработки поверхности полосы либо осуществлении ее пластической деформации;

- химической: окалину растворяют в кислотах.

Как правило, сейчас оба указанных метода используются комбинированно. Сначала проводится механическая обработка листов (предварительный этап) в агрегатах пластического растяжения, затем – химическая (основной) в травильных ваннах, содержащих соляную или серную кислоту. Более эффективным выглядит травление с применением соляной кислоты. Она быстрее справляется с вредными оксидами, обладая большей активностью. Да и качество поверхности металла после ее использования получается намного лучше. Кроме всего прочего, в промывных ваннах она полнее и легче удаляется с полос, что снижает себестоимость холоднокатаного листового проката.

После протравки рулонный материал подается на непрерывный стан (с четырьмя либо пятью клетями) холодной прокатки, в составе которого есть:

- разматыватели;

- ножницы;

- моталки;

- петлеобразующий механизм;

- стыкосварочный агрегат;

- летучие ножницы.

На цепном транспортере стальные рулоны отправляются в разматыватель, где они затягиваются в тянущие ролики. Оттуда полосы уходят на валки клети, оснащенной комплексом регулирования толщины полосы и нажимной гидромеханической установкой (гидроцилиндры, нажимной винт, толщиномер, месдоза, насос, регулирующее и управляющее устройство).

Полосы проходят через все клети, предусмотренные на стане, в которых выполняется их обжатие по заданным параметрам, а затем отправляются на барабан моталки (намотка на него осуществляется при помощи захлестывателя). После этого оборудование начинает функционировать на полную мощность со скоростью прокатки не менее 25 метров в секунду (все предыдущие операции производятся на скорости до 2 м/с, которую именуют заправочной). Когда в разматывателе остается не более двух витков полосы, стан вновь переводится в режим заправочной скорости.

Чтобы восстановить пластичность стали и устранить наклеп на холоднокатаных листах (он после процедуры холодной деформации неизбежен), выполняют рекристаллизационный отжиг при температуре около 700 градусов Цельсия. Процедура проходит в протяжных печах (они работают по непрерывной схеме) либо в колпаковых.

Затем сталь подвергается дрессировке – небольшое (от 0,8 до 1,5 процентов) финальное обжатие, необходимое для придания х/к листам заданных параметров. Полосы толщиной от 0,3 мм дрессируются в один пропуск. Данная операция характеризуются следующими положительными свойствами:

- увеличение прочности стали;

- снижение коробоватости и волнистости металлических полос;

- создание качественного микрорельефа поверхности;

- уменьшение (незначительное) предела текучести.

Самое же главное, что после дрессировки на поверхности листов не появляются линии сдвига (в противном случае они обязательно проступают в процессе штамповки).

3 Возможные дефекты при производстве листов методом холодной прокатки

Изъяны х/к листов отличаются разнообразием, зачастую они присущи определенному типу холоднокатаной продукции. В связи с тем, что толщина таких листов существенно меньше, чем у горячекатаных, чаще всего их дефекты связаны с волнистостью, продольной и поперечной разнотолщинностью, коробоватостью и некоторыми другими факторами, обусловленными несоблюдением точности форм и параметров проката. Разнотолщинность, в частности, вызывается следующими причинами:

- прокатка без требуемого натяжения конца полосы;

- изменение (из-за нагрева) сечения валков и температуры заготовки;

- неоднородная структура валков.

Нередко встречается и такой дефект, как нарушение сплошности стали (появление плены, трещин, дыр, расслоений, рваной кромки). Он обычно обусловлен невысоким качеством начальной заготовки. Также достаточно часто фиксируются отклонения по физико-химическим параметрам и структуре металла, которые возникают из-за нарушения режимов термообработки листов.

На станах холодной прокатки изготавливают трубы диаметром от 4 до 450 мм

с толщиной стенки от нескольких десятых долей миллиметра до 30 мм и более.

В зависимости от используемой схемы прокатки различают две группы станов: продольной и поперечной прокатки. Наибольшее распространение в промышленности получили станы продольной прокатки как более производительные и эффективные в массовом производстве. Станы поперечной прокатки используют в специальных целях для изготовления небольших партий прецизионных труб и тонкостенных труб большого диаметра. Станы продольной прокатки труб подразделяют на валковые и роликовые. Валковые станы получили название станов ХПТ, роликовые - ХПТР. Станы поперечной прокатки труб называют станами ППТ.

По температурному режиму различают два способа прокатки: первый - с охлаждением зоны деформации - холодная прокатка; второй - с подогревом заготовки до 300...450 °С перед зоной деформации - теплая прокатка.

Процесс прокатки на станах ХПТ имеет периодический характер, так как труба прокатывается отдельными участками по ее длине при возвратно- поступательном движении клети.

Станы холодной прокатки принято классифицировать следующим образом: по характеру движения инструмента (валков) - станы с неподвижными осями валков (ХПТС, НХПТ); с вращающимися осями валков (ХПТВ и планетарные); с поступательным движением осей валков (ХПТ);

по числу одновременно прокатываемых труб - одно-, двух- и трехниточные; по длине рабочего конуса прокатываемых труб - короткоходовые, длинно- ходовые (с углом поворота калибра вокруг собственной оси свыше 180°);

по температурным условиям процесса - станы холодной и теплой прокатки (с индукционным нагревом заготовки);

по типу прокатываемых труб - для труб постоянного и переменного сечения (в обозначении типа стана с добавкой индекса П: например, ХПТ 120 П);

по типу загрузки - станы с торцевой и боковой загрузкой. Кроме того, станы ХПТ различают по исполнению основных механизмов: главного привода, рабочих клетей и распределительно-подающих устройств;

по типу приводного устройства клети - без уравновешивания, с уравновешиванием на рабочей клети, с уравновешиванием на кривошипном валу, с уравновешиванием на валу двигателя;

по типу уравновешивающего устройства - пневматическое, грузовое с возвратно поступательным движением противовеса, грузовое с качающимся дисбалансом, с вращающимися противовесами;

по типу рабочей клети - двухвалковые с подвижной клетью, четырехвапковые с подвижной клетью, с подвижной валковой кассетой и силовыми направляющими, со стационарной (неподвижной) клетью;

по механизму подачи и поворота заготовки - рычажного типа, редукторного типа с муфтами свободного хода, редукторного типа с дифференциальной передачей, зубчатого типа с мальтийским механизмом; дифференциального типа с периодическим торможением эпицикла и водила, с планетарно-гипоциклоидным преобразователем, с упругими элементами, со стационарным патроном;

по способу работы патронов заготовки - с периодическим возвратом (на всю длину), непрерывного циклического действия (с трастовым механизмом и механизмами со стационарным патроном), с совмещенным возвратом (два патрона работают с перехватом);

по расположению главного пульта - правые (справа от стана по ходу прокатки), левые.

В нашей стране станы ХПТ изготовляет АО ЭЗТМ. В конце 50-х годов. был разработан роликовый способ холодной прокатки труб, на основе которого были созданы станы холодной прокатки роликами (ХПТР) для прокатки прецизионных труб.

За рубежом крупнейшим производителем станов ХПТ является фирма "Mannesmann", которая выпустила более 300 одно-, двух- и трехниточных станов (табл. 2.9).

Станы для холодной прокатки труб предназначены для производства труб весьма широкого сортамента с особо точными геометрическими размерами.

Представляет интерес и четырехклетевой стан 400 холодной прокатки листа и ленты, установленный на Магнитогорском калибровочном заводе.

Подкатом для непрерывных станов холодной прокатки являются горячекатаные травленые рулоны со смазанной поверхностью.

Поскольку станы холодной прокатки предназначены для передела сортамента листовой стали, получаемой на станах горячей прокатки , то и длины бочек валков на них аналогичны.

Обычно эти станы устанавливают вслед за многоклетевыми станами холодной прокатки и являются как бы их продолжением...

Вполне возможно, что новые тонколистовые станы холодной прокатки будут устанавливаться с аналогичным расположением клетей на фундаменте.

Для примера рассмотрим трехклетевой стан 1450 холодной прокатки листа Магнитогорского металлургического комбината.

Производительность станов холодной прокатки . … Станы холодной прокатки листов работают также по непрерывному графику.

Упругая деформация станины в вертикальном направлении на современных станах холодной прокатки составляет 0,3-0,5 мм...

Трехклетевые станы холодной прокатки получили свое развитие на основе исследований о возможностях использования пластических свойств металла при холодной прокатке .

Станы для прокатки станы станы холодной прокатки листов.

Станы для прокатки толстолистовой стали. Все одноклетевые станы работают по принципу реверсивности. … Двуклетевые станы холодной прокатки листов.

В конце 50-х годов появились станы для прокатки балок крупного сечения. … В 80-х годах прошлого века были построены первые станы для; холодной прокатки листа.

Народное хозяйство страны в основном потребляет металл в виде готового... на станах холодной прокатки 40-50 м/с, на проволочных станах 60 м/с и более...

Непрерывные станы применяют как заготовочные, листовые (горячей и холодной прокатки ), сортовые и проволочные.

Различают горячую и холодную прокатку . … Для цехов горячей прокатки характерно наличие блюминга, слябинга или заготовочного стана .

Общее обжатие на современных станах холодной прокатки составляет 70-90%, что способствует повышению механических свойств и обеспечивает лучшее качество поверхности...

Трехклетевые станы холодной прокатки листов. Трёхклетевой стан 1450 холодной прокатки листа Магнитогорского металлургического комбината.

Современные непрерывные станы горячей прокатки позволяют получать листы высокого качества, предназначенные для холодной прокатки ...

При этом увеличивается масса рулона, что значительно повышает производительность станов холодной прокатки .